Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, podstawowym…

Projektowanie i budowa maszyn przemysłowych

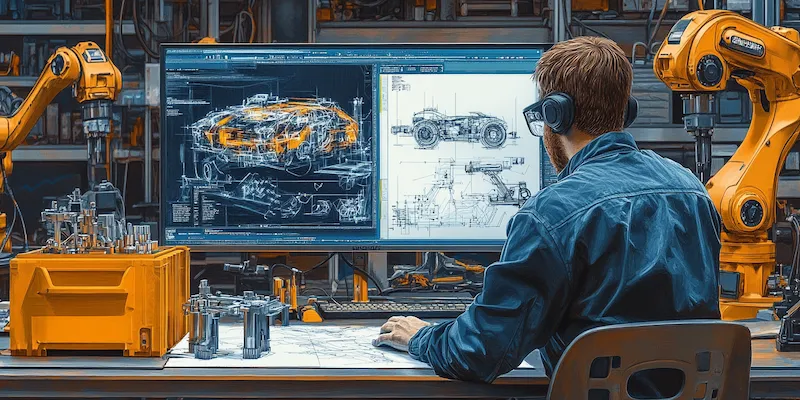

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz zrozumienie specyfiki branży, w której maszyna ma być wykorzystywana. Na tym etapie inżynierowie muszą zebrać informacje dotyczące wymagań technicznych, wydajności oraz warunków pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. Warto zaznaczyć, że w tej fazie często wykorzystuje się oprogramowanie CAD, które umożliwia wizualizację projektu oraz jego modyfikacje. Kolejnym krokiem jest szczegółowe projektowanie, gdzie opracowywane są wszystkie elementy maszyny, takie jak napędy, układy sterowania czy systemy bezpieczeństwa. Na tym etapie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe oraz symulacje, aby upewnić się, że projekt spełnia wszystkie normy i standardy.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. W tym kontekście stosuje się roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby korzystania z tradycyjnych metod obróbczych. Dzięki temu możliwe jest znaczne skrócenie czasu realizacji projektów. Ponadto coraz częściej stosuje się inteligentne systemy zarządzania produkcją, które pozwalają na monitorowanie procesów w czasie rzeczywistym oraz optymalizację działań na podstawie danych zbieranych z różnych źródeł.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest dostosowanie maszyny do specyficznych potrzeb klienta oraz zmieniających się warunków rynkowych. Często zdarza się, że wymagania klientów są nieprecyzyjne lub zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień i dodatkowych kosztów. Innym istotnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów posiada już zainstalowane maszyny i urządzenia, a ich modernizacja lub wymiana na nowe rozwiązania wymaga dokładnego planowania oraz analizy wpływu na cały proces produkcji. Dodatkowo inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do kompromisów w zakresie jakości czy funkcjonalności projektowanych rozwiązań.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn przemysłowych

Aby skutecznie pracować w dziedzinie projektowania maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki. Zrozumienie zasad działania różnych układów mechanicznych i elektronicznych pozwala na tworzenie innowacyjnych rozwiązań dostosowanych do potrzeb rynku. Umiejętność posługiwania się oprogramowaniem CAD jest równie ważna, ponieważ umożliwia tworzenie szczegółowych modeli 3D oraz dokumentacji technicznej. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na przeprowadzanie symulacji oraz analiz wytrzymałościowych projektowanych elementów. Równie istotne są umiejętności komunikacyjne i współpracy w zespole, ponieważ projekty często wymagają współdziałania wielu specjalistów z różnych dziedzin.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych można zaobserwować wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności produkcji. Jednym z najważniejszych zjawisk jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia połączenie maszyn z siecią, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest monitorowanie stanu maszyn, przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które mogą wspierać inżynierów w podejmowaniu decyzji dotyczących projektowania oraz zarządzania produkcją. Wykorzystanie tych technologii pozwala na automatyzację wielu procesów oraz zwiększenie precyzji działań. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań, które stają się kluczowe w kontekście projektowania nowych maszyn. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz metod produkcji, które minimalizują negatywny wpływ na planetę.

Jakie są kluczowe normy i standardy w budowie maszyn przemysłowych

W budowie maszyn przemysłowych niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które zapewniają bezpieczeństwo użytkowników oraz wysoką jakość produktów. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn. Zgodność z tą dyrektywą jest niezbędna do uzyskania oznaczenia CE, co pozwala na wprowadzenie maszyny na rynek europejski. Oprócz tego istnieje wiele norm międzynarodowych, takich jak ISO 9001, które dotyczą systemów zarządzania jakością oraz ISO 14001, które koncentrują się na zarządzaniu środowiskowym. Normy te pomagają producentom w doskonaleniu procesów oraz zapewnieniu zgodności z wymaganiami prawnymi. Warto również zwrócić uwagę na normy dotyczące bezpieczeństwa elektrycznego i mechanicznego, takie jak IEC 60204-1 czy ISO 12100, które definiują zasady ochrony zdrowia i życia pracowników.

Jakie są korzyści płynące z automatyzacji w projektowaniu maszyn przemysłowych

Automatyzacja odgrywa kluczową rolę w projektowaniu maszyn przemysłowych i przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji projektów oraz eliminację błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest osiągnięcie wyższej precyzji wykonania oraz lepszej jakości produktów. Kolejną zaletą automatyzacji jest możliwość dostosowania produkcji do zmieniających się potrzeb rynku. Systemy automatyczne mogą być łatwo programowane i modyfikowane, co pozwala na szybkie wprowadzanie zmian w procesach produkcyjnych bez konieczności przeprowadzania kosztownych przestojów. Automatyzacja przyczynia się również do poprawy bezpieczeństwa pracy, ponieważ wiele niebezpiecznych czynności może być wykonywanych przez maszyny zamiast ludzi. Dodatkowo automatyzacja umożliwia zbieranie danych o procesach produkcyjnych, co pozwala na ich analizę i optymalizację działań w przyszłości.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn przemysłowych

Konserwacja maszyn przemysłowych to kluczowy element zapewnienia ich długotrwałej wydajności i niezawodności. Istnieje kilka najlepszych praktyk, które powinny być stosowane przez przedsiębiorstwa w celu minimalizacji ryzyka awarii oraz maksymalizacji efektywności operacyjnej. Po pierwsze, regularne przeglądy techniczne powinny być przeprowadzane zgodnie z harmonogramem ustalonym przez producenta maszyny lub zgodnie z wewnętrznymi procedurami firmy. Tego rodzaju przeglądy pozwalają na wykrycie potencjalnych problemów zanim staną się one poważnymi awariami. Po drugie, warto wdrożyć system monitorowania stanu technicznego maszyn za pomocą czujników i technologii IoT, co umożliwia bieżące śledzenie parametrów pracy urządzeń i szybką reakcję w przypadku wykrycia nieprawidłowości. Kolejnym ważnym aspektem jest szkolenie pracowników odpowiedzialnych za obsługę i konserwację maszyn; dobrze przeszkolony personel potrafi szybko identyfikować problemy i podejmować odpowiednie działania naprawcze.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa odrębne etapy procesu tworzenia nowego urządzenia, które jednak są ze sobą ściśle powiązane. Projektowanie polega na opracowywaniu koncepcji maszyny oraz jej szczegółowych rozwiązań technicznych; inżynierowie muszą uwzględnić wszystkie aspekty funkcjonalne, ergonomiczne oraz ekonomiczne projektu. To właśnie na tym etapie powstają modele 3D oraz dokumentacja techniczna potrzebna do dalszych prac. Budowa natomiast to etap realizacji projektu; obejmuje ona produkcję poszczególnych komponentów maszyny oraz ich montaż w całość zgodnie z wcześniej opracowanymi specyfikacjami. W trakcie budowy mogą wystąpić różne wyzwania związane z dostępnością materiałów czy technologiami produkcji, co może wpłynąć na ostateczny kształt maszyny.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak komunikacji między zespołem projektowym a klientem; niedoprecyzowane oczekiwania mogą skutkować stworzeniem produktu niezgodnego z potrzebami rynku. Innym powszechnym problemem jest ignorowanie zasad ergonomii; maszyny powinny być zaprojektowane tak, aby były wygodne i bezpieczne dla użytkowników, a zaniedbanie tego aspektu może prowadzić do urazów lub obniżenia wydajności pracy. Kolejnym błędem jest niedostateczna analiza ryzyka; inżynierowie powinni przeprowadzać szczegółowe analizy wytrzymałościowe oraz symulacje przed rozpoczęciem produkcji, aby upewnić się, że maszyna spełnia wszystkie normy bezpieczeństwa.